新安化工集团股份有限公司(股票代码:600596)成立于1965年,总部位于杭州建德,2001年在上海证券交易所上市。作为中国制造业500强、中国石化行业500强企业,公司主营硅基新材料和作物保护两大产业,产品涵盖草甘膦原药及剂型产品、杀虫剂、杀菌剂等,广泛应用于农业、生物科技、航空航天、新能源等领域。公司拥有76家控股子公司,在北美、南美、非洲等地设有12家海外子公司,连续多年入选"中国最具价值上市公司"榜单。

在流程密集、设备密集、跨组织协同复杂的化工行业中,新安化工作为年产值超200亿的大型集团企业,面临行业典型管理挑战:

关键生产与采购流程存在瓶颈,响应速度慢;

流程执行依赖经验驱动,缺乏实时监控机制;

流程标准执行率低,跨部门协作不畅;

变更频繁,数据与流程割裂,难以准确评估优化成效。

集团决策层亟需通过流程挖掘技术建立“可视-可控-可衡量”的管理闭环,构建以数据为基础的流程优化体系,支撑200亿产值的精细化运营。

建立端到端的流程映射模型;

识别采购、生产、质检等核心流程的偏差、瓶颈与返工;

实现业务流程的自动可视化、效率量化与问题定位;

构建流程数据驾驶舱,服务持续优化与决策支撑。

基于AlphaFlow BPI流程挖掘平台,重点突破三大关键流程主线:

1.原料采购流程

覆盖从采购申请 → 审批 → 供应商评估 → 合同签署 → 到货验收6个关键节点,解决流程链条长、环节多,以及可能出现的审批延迟、供应商响应慢等直接影响生产计划的时效问题。

2.车间生产工艺流程

打通排产、领料、设备启动、过程监控、产出登记等跨系统流程,优化设备利用率与生产节奏。

3.成品质检与出库流程

分析不合格品返工路径,减少重复开单等异常操作。

集成ERP、MES、WMS、LIMS等9大业务系统,构建高粒度事件日志,支持自定义流程节点映射与统一流程数据模型搭建。

系统自动识别出关键问题点:

采购流程审批平均延迟超4天;

生产工单在"领料-设备启动"平均断点5小时,导致设备空转;

成品出库流程中超25%的订单存在重复开单、重复入库操作。

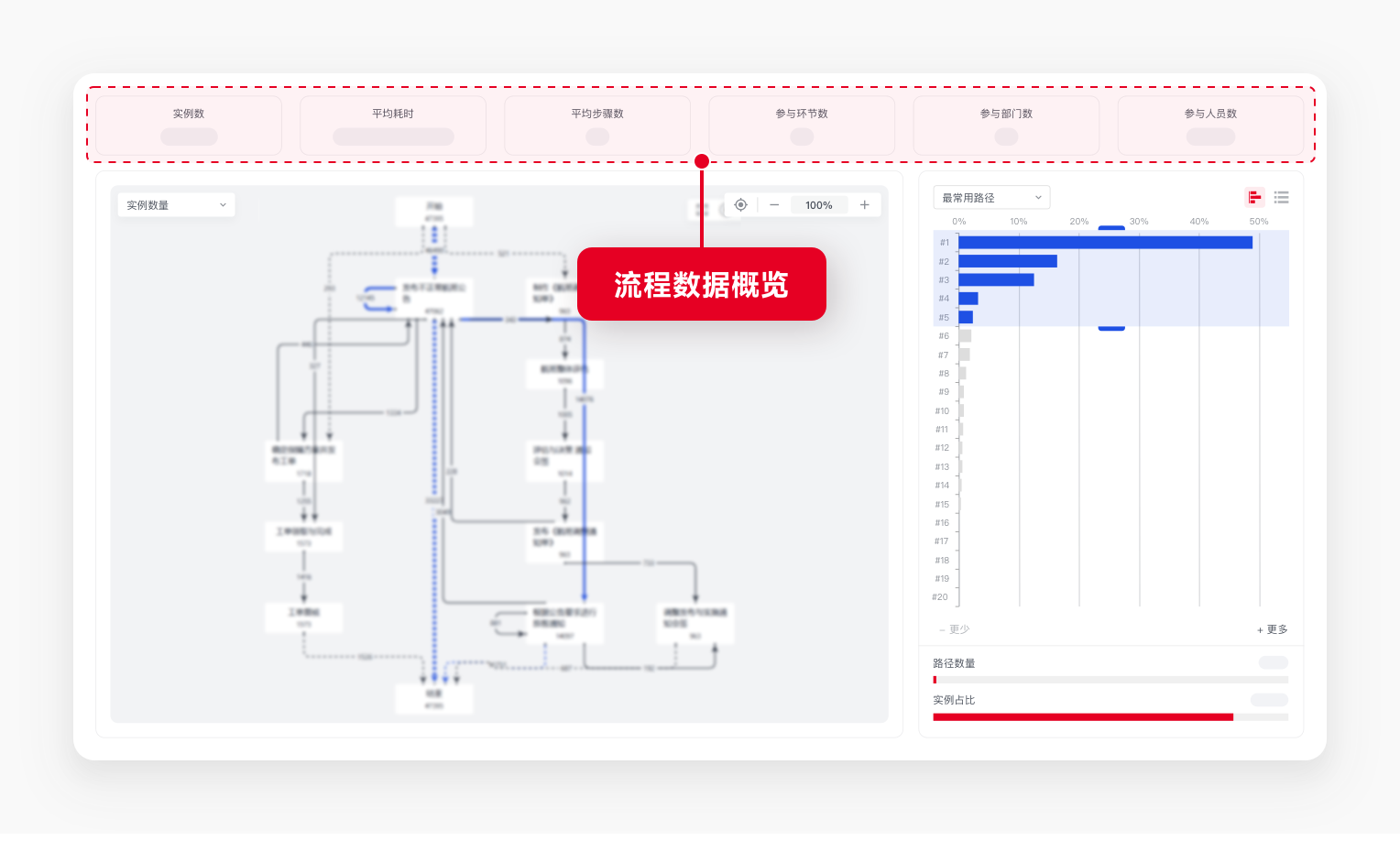

构建"监测-预警-改进"闭环,通过自动生成实际运行流程图;标准流程与实际执行路径一键对比;高频流程偏差与路径分布直观呈现等,实现AS-IS和TO-BE之间的差异分析,发现端到端流程运行中的问题。如:

不同工厂间流程一致性差异达40%;

关键节点如“质量复检”环节在部分分厂被跳过;

引入白名单机制,标记流程高风险路径与异常执行责任。

建立流程KPI指标:节点时效、返工率、完成率;

支持工厂、班组、岗位级下钻分析;

支持流程趋势分析与多路径同比环比监控。

AlphaFlow为我们提供了对“黑箱流程”的可视穿透力,让管理从“看不见”走向“看得清、管得动、能预判”。管理团队首次获得端到端流程执行透明化数据,实现流程问题“当天发现、当周改进”。